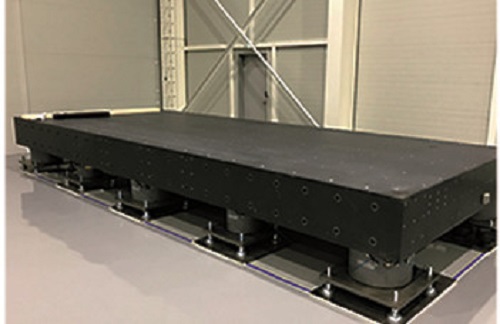

ലിഥിയം ബാറ്ററി വ്യവസായത്തിൽ, ഒരു പ്രധാന ഉൽപാദന ഉപകരണമെന്ന നിലയിൽ, ലിഥിയം ബാറ്ററികളുടെ ഉൽപാദന ഗുണനിലവാരത്തിൽ കോട്ടിംഗ് മെഷീനിന്റെ ചലന പ്ലാറ്റ്ഫോമിന്റെ സ്ഥിരത നിർണായക പങ്ക് വഹിക്കുന്നു. സമീപ വർഷങ്ങളിൽ, പല ലിഥിയം ബാറ്ററി നിർമ്മാണ സംരംഭങ്ങളും പരമ്പരാഗത കാസ്റ്റ് ഇരുമ്പ് അടിത്തറയ്ക്ക് പകരം ഗ്രാനൈറ്റ് അടിത്തറ സ്ഥാപിച്ച ശേഷം ഉപകരണങ്ങൾ നവീകരിക്കുമ്പോൾ, ചലിക്കുന്ന പ്ലാറ്റ്ഫോമിന്റെ സ്ഥിരത ഒരു ഗുണപരമായ കുതിപ്പ് നേടിയിട്ടുണ്ടെന്ന് കണ്ടെത്തി. യഥാർത്ഥ പരിശോധനകൾ അനുസരിച്ച്, സ്ഥിരത മെച്ചപ്പെടുത്തൽ നിരക്ക് 200% വരെ ഉയർന്നിട്ടുണ്ട്. അടുത്തതായി, അതിന്റെ പിന്നിലെ കാരണങ്ങൾ നമുക്ക് പരിശോധിക്കാം.

ഭൗതിക ഗുണങ്ങളിലെ വ്യത്യാസങ്ങളാണ് സ്ഥിരതയ്ക്ക് അടിത്തറയിടുന്നത്.

താപ സ്ഥിരത: ഗ്രാനൈറ്റിന് കാര്യമായ ഗുണങ്ങളുണ്ട്.

ലിഥിയം ബാറ്ററി കോട്ടിംഗ് മെഷീനിന്റെ പ്രവർത്തന സമയത്ത്, മോട്ടോർ റണ്ണിംഗ്, ഘർഷണം മൂലമുണ്ടാകുന്ന താപം തുടങ്ങിയ ഘടകങ്ങൾ ഉപകരണത്തിന് ചുറ്റുമുള്ള താപനിലയിൽ ഏറ്റക്കുറച്ചിലുകൾക്ക് കാരണമാകും. കാസ്റ്റ് ഇരുമ്പിന്റെ താപ വികാസത്തിന്റെ ഗുണകം ഏകദേശം 12×10⁻⁶/℃ ആണ്, താപനില വ്യത്യാസപ്പെടുമ്പോൾ അതിന്റെ വലുപ്പം ഗണ്യമായി മാറുന്നു. ഉദാഹരണത്തിന്, താപനില 10℃ വർദ്ധിക്കുമ്പോൾ, 1 മീറ്റർ നീളമുള്ള കാസ്റ്റ് ഇരുമ്പ് അടിത്തറ 120μm വരെ നീളാൻ സാധ്യതയുണ്ട്. ഗ്രാനൈറ്റിന്റെ താപ വികാസത്തിന്റെ ഗുണകം വളരെ കുറവാണ്, (4-8) ×10⁻⁶/℃ മാത്രം. അതേ സാഹചര്യങ്ങളിൽ, 1 മീറ്റർ നീളമുള്ള ഗ്രാനൈറ്റ് അടിത്തറയുടെ നീളം 40-80μm മാത്രമാണ്. ചെറിയ താപ രൂപഭേദം അർത്ഥമാക്കുന്നത്, ഇടയ്ക്കിടെയുള്ള താപനില മാറ്റങ്ങളുള്ള ഒരു ഉൽപാദന അന്തരീക്ഷത്തിൽ, ഗ്രാനൈറ്റ് അടിത്തറയ്ക്ക് ചലിക്കുന്ന പ്ലാറ്റ്ഫോമിന്റെ പ്രാരംഭ കൃത്യത നന്നായി നിലനിർത്താനും കോട്ടിംഗ് പ്രക്രിയയുടെ സ്ഥിരത ഉറപ്പാക്കാനും കഴിയും എന്നാണ്.

കാഠിന്യവും ഡാംപിംഗ് പ്രകടനവും: ഗ്രാനൈറ്റ് മികച്ചതാണ്

രൂപഭേദത്തെ ചെറുക്കാനുള്ള ഒരു വസ്തുവിന്റെ കഴിവിനെ കാഠിന്യം നിർണ്ണയിക്കുന്നു, അതേസമയം ഡാംപിംഗ് പ്രകടനം വൈബ്രേഷൻ ഊർജ്ജം ആഗിരണം ചെയ്യുന്നതിന്റെ കാര്യക്ഷമതയുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു. കാസ്റ്റ് ഇരുമ്പിന് ഒരു നിശ്ചിത കാഠിന്യം ഉണ്ടെങ്കിലും, അതിനുള്ളിൽ ഒരു അടർന്നുപോകുന്ന ഗ്രാഫൈറ്റ് ഘടനയുണ്ട്. ഉപകരണങ്ങളുടെ പ്രവർത്തനം സൃഷ്ടിക്കുന്ന ഒന്നിടവിട്ടുള്ള സമ്മർദ്ദത്തിന്റെ ദീർഘകാല പ്രവർത്തനത്തിൽ, അത് സമ്മർദ്ദ സാന്ദ്രതയ്ക്ക് സാധ്യതയുണ്ട്, ഇത് രൂപഭേദത്തിലേക്ക് നയിക്കുകയും പ്ലാറ്റ്ഫോമിന്റെ സ്ഥിരതയെ ബാധിക്കുകയും ചെയ്യുന്നു. നേരെമറിച്ച്, ഗ്രാനൈറ്റ് ഘടനയിൽ കടുപ്പമുള്ളതാണ്, സാന്ദ്രമായ ആന്തരിക ഘടനയും മികച്ച കാഠിന്യവുമുണ്ട്. അതിന്റെ അതുല്യമായ ധാതു ഘടന ഇതിന് മികച്ച ഡാംപിംഗ് പ്രകടനം നൽകുന്നു, ഇത് വൈബ്രേഷൻ ഊർജ്ജത്തെ വേഗത്തിൽ താപ ഊർജ്ജമാക്കി മാറ്റാൻ പ്രാപ്തമാക്കുന്നു. 100Hz വൈബ്രേഷൻ പരിതസ്ഥിതിയിൽ, ഗ്രാനൈറ്റിന് 0.12 സെക്കൻഡിനുള്ളിൽ വൈബ്രേഷനെ ഫലപ്രദമായി കുറയ്ക്കാനാകുമെന്ന് പഠനങ്ങൾ തെളിയിച്ചിട്ടുണ്ട്, അതേസമയം കാസ്റ്റ് ഇരുമ്പിന് 0.9 സെക്കൻഡ് ആവശ്യമാണ്. ലിഥിയം ബാറ്ററി കോട്ടിംഗ് മെഷീൻ ഉയർന്ന വേഗതയിൽ പ്രവർത്തിക്കുമ്പോൾ, ഗ്രാനൈറ്റ് അടിത്തറയ്ക്ക് കോട്ടിംഗ് ഹെഡിലെ വൈബ്രേഷന്റെ ഇടപെടൽ ഗണ്യമായി കുറയ്ക്കാൻ കഴിയും, ഇത് ഏകീകൃതവും സ്ഥിരതയുള്ളതുമായ കോട്ടിംഗ് കനം ഉറപ്പാക്കുന്നു.

മെച്ചപ്പെട്ട സ്ഥിരതയ്ക്കായി ക്വാണ്ടിറ്റേറ്റീവ് ഡാറ്റ പിന്തുണ

വൈബ്രേഷൻ ടെസ്റ്റ്: ആംപ്ലിറ്റ്യൂഡ് കോൺട്രാസ്റ്റ് വ്യത്യസ്തമാണ്.

കാസ്റ്റ് ഇരുമ്പ് ബേസുകളും ഗ്രാനൈറ്റ് ബേസുകളും ഘടിപ്പിച്ച ലിഥിയം ബാറ്ററി കോട്ടിംഗ് മെഷീനുകളുടെ ചലന പ്ലാറ്റ്ഫോമുകളിൽ പ്രൊഫഷണൽ സ്ഥാപനങ്ങൾ വൈബ്രേഷൻ പരിശോധനകൾ നടത്തി. കോട്ടിംഗ് മെഷീൻ സാധാരണയായി പ്രവർത്തിക്കുകയും വേഗത 100 മീ/മിനിറ്റിൽ സജ്ജീകരിക്കുകയും ചെയ്യുമ്പോൾ, പ്ലാറ്റ്ഫോമിന്റെ പ്രധാന ഭാഗങ്ങളുടെ വ്യാപ്തി അളക്കാൻ ഒരു ഉയർന്ന കൃത്യതയുള്ള വൈബ്രേഷൻ സെൻസർ ഉപയോഗിക്കുന്നു. കാസ്റ്റ് ഇരുമ്പ് ബേസ് മൂവിംഗ് പ്ലാറ്റ്ഫോമിന്റെ വ്യാപ്തി X-ആക്സിസ് ദിശയിൽ 20μm ഉം Y-ആക്സിസ് ദിശയിൽ 18μm ഉം ആണെന്ന് ഫലങ്ങൾ കാണിക്കുന്നു. ഒരു ഗ്രാനൈറ്റ് ബേസ് ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിച്ച ശേഷം, X-ആക്സിസിന്റെ വ്യാപ്തി 6μm ഉം Y-ആക്സിസിന്റെ വ്യാപ്തി 5μm ഉം ആയി കുറഞ്ഞു. ആംപ്ലിറ്റ്യൂഡ് ഡാറ്റയിൽ നിന്ന്, ഗ്രാനൈറ്റ് ബേസ് രണ്ട് പ്രധാന ദിശകളിലെ ചലിക്കുന്ന പ്ലാറ്റ്ഫോമിന്റെ വൈബ്രേഷൻ ആംപ്ലിറ്റ്യൂഡ് ഏകദേശം 70% കുറച്ചതായി കാണാൻ കഴിയും, ഇത് കോട്ടിംഗ് കൃത്യതയിൽ വൈബ്രേഷന്റെ സ്വാധീനം ഗണ്യമായി കുറയ്ക്കുകയും സ്ഥിരത മെച്ചപ്പെടുത്തുന്നതിന് ശക്തമായ തെളിവുകൾ നൽകുകയും ചെയ്യുന്നു.

ദീർഘകാല കൃത്യത പരിപാലനം: മന്ദഗതിയിലുള്ള പിശക് വളർച്ച

8 മണിക്കൂർ തുടർച്ചയായ കോട്ടിംഗ് ഓപ്പറേഷൻ ടെസ്റ്റിൽ, പ്ലാറ്റ്ഫോമിന്റെ സ്ഥാനനിർണ്ണയ കൃത്യത തത്സമയം നിരീക്ഷിച്ചു. കാസ്റ്റ് ഇരുമ്പ് ബേസ് ഉപയോഗിക്കുമ്പോൾ, പ്ലാറ്റ്ഫോമിന്റെ സ്ഥാനനിർണ്ണയ പിശക് കാലക്രമേണ ക്രമേണ വർദ്ധിക്കുന്നു. 8 മണിക്കൂറിനുശേഷം, XY അക്ഷങ്ങളുടെ സഞ്ചിത സ്ഥാനനിർണ്ണയ പിശക് ±30μm ൽ എത്തുന്നു. 8 മണിക്കൂറിനുശേഷം ഗ്രാനൈറ്റ് ബേസുള്ള ചലന പ്ലാറ്റ്ഫോമിന്റെ സ്ഥാനനിർണ്ണയ പിശക് ±10μm മാത്രമാണ്. ദീർഘകാല ഉൽപാദന പ്രക്രിയയിൽ, ഗ്രാനൈറ്റ് ബേസിന് പ്ലാറ്റ്ഫോമിന്റെ കൃത്യത നന്നായി നിലനിർത്താനും, കൃത്യത ഡ്രിഫ്റ്റ് മൂലമുണ്ടാകുന്ന കോട്ടിംഗ് പൊസിഷൻ വ്യതിയാനം ഫലപ്രദമായി ഒഴിവാക്കാനും, അതിന്റെ സ്ഥിരതാ ഗുണം കൂടുതൽ സ്ഥിരീകരിക്കാനും കഴിയുമെന്ന് ഇത് സൂചിപ്പിക്കുന്നു.

യഥാർത്ഥ ഉൽപ്പാദന ഫല പരിശോധനയുടെ സ്ഥിരത മെച്ചപ്പെടുത്തിയിരിക്കുന്നു.

ഒരു പ്രത്യേക ലിഥിയം ബാറ്ററി നിർമ്മാണ സംരംഭത്തിന്റെ യഥാർത്ഥ ഉൽപാദന ലൈനിൽ, ചില കോട്ടിംഗ് മെഷീനുകളുടെ കാസ്റ്റ് ഇരുമ്പ് ബേസുകൾ ഗ്രാനൈറ്റ് ബേസുകളായി അപ്ഗ്രേഡ് ചെയ്തു. അപ്ഗ്രേഡിന് മുമ്പ്, ഉൽപ്പന്നത്തിന്റെ വൈകല്യ നിരക്ക് 15% വരെ ഉയർന്നതായിരുന്നു, ഇലക്ട്രോഡ് ഷീറ്റിന്റെ അരികിലെ അസമമായ കോട്ടിംഗ് കനം, കോട്ടിംഗ് വ്യതിയാനം എന്നിവ ഉൾപ്പെടെയുള്ള പ്രധാന വൈകല്യങ്ങൾ ഉണ്ടായിരുന്നു. അപ്ഗ്രേഡിനുശേഷം, ഉൽപ്പന്നങ്ങളുടെ വൈകല്യ നിരക്ക് 5% ആയി ഗണ്യമായി കുറഞ്ഞു. വിശകലനത്തിനുശേഷം, ഗ്രാനൈറ്റ് ബേസ് ചലിക്കുന്ന പ്ലാറ്റ്ഫോമിന്റെ സ്ഥിരത വർദ്ധിപ്പിക്കുന്നതിനാലാണ് കോട്ടിംഗ് പ്രക്രിയ കൂടുതൽ കൃത്യവും നിയന്ത്രിക്കാവുന്നതുമാകുന്നത്, അസ്ഥിരമായ പ്ലാറ്റ്ഫോമുകൾ മൂലമുണ്ടാകുന്ന ഉൽപ്പന്ന വൈകല്യങ്ങൾ ഫലപ്രദമായി കുറയ്ക്കുന്നു. ലിഥിയം ബാറ്ററി കോട്ടിംഗ് മെഷീനുകളിലെ ഉൽപാദന ഗുണനിലവാരത്തിൽ ഗ്രാനൈറ്റ് ബേസിന്റെ പോസിറ്റീവ് സ്വാധീനം ഇത് പൂർണ്ണമായും പ്രകടമാക്കുന്നു.

ഉപസംഹാരമായി, മെറ്റീരിയൽ ഗുണങ്ങളുടെ സൈദ്ധാന്തിക വിശകലനത്തിൽ നിന്നോ, യഥാർത്ഥ ക്വാണ്ടിറ്റേറ്റീവ് ടെസ്റ്റ് ഡാറ്റയിൽ നിന്നോ, അല്ലെങ്കിൽ പ്രൊഡക്ഷൻ ലൈനിലെ ഇഫക്റ്റ് ഫീഡ്ബാക്കിൽ നിന്നോ ആകട്ടെ, ഒരു കാസ്റ്റ് ഇരുമ്പ് ബേസുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഗ്രാനൈറ്റ് ബേസ് ഉപയോഗിച്ച് ലിഥിയം ബാറ്ററി കോട്ടിംഗ് മെഷീനിന്റെ മോഷൻ പ്ലാറ്റ്ഫോമിന്റെ സ്ഥിരത മെച്ചപ്പെടുത്തൽ 200% വരെ എത്തുമെന്ന് ഇത് വ്യക്തമായി കാണിക്കുന്നു. ഉയർന്ന നിലവാരവും ഉയർന്ന ശേഷിയും പിന്തുടരുന്ന ലിഥിയം ബാറ്ററി നിർമ്മാണ സംരംഭങ്ങൾക്ക്, കോട്ടിംഗ് മെഷീനിന്റെ പ്രകടനം വർദ്ധിപ്പിക്കുന്നതിനുള്ള ഒരു പ്രധാന തിരഞ്ഞെടുപ്പാണ് ഗ്രാനൈറ്റ് ബേസ് എന്നതിൽ സംശയമില്ല.

പോസ്റ്റ് സമയം: മെയ്-19-2025