ഗ്രാനൈറ്റ് പ്രിസിഷൻ ബെയറിംഗുകൾക്കുള്ള ശരിയായ ഇൻസ്റ്റലേഷൻ ടെക്നിക്കുകൾ

ഗ്രാനൈറ്റ് പ്രിസിഷൻ ബെയറിംഗുകളുടെ ഇൻസ്റ്റാളേഷൻ പ്രക്രിയയിൽ വിശദാംശങ്ങൾക്ക് സൂക്ഷ്മമായ ശ്രദ്ധ ആവശ്യമാണ്, കാരണം ചെറിയ തെറ്റായ ക്രമീകരണങ്ങൾ പോലും ഘടകത്തിന്റെ അന്തർലീനമായ കൃത്യതയെ അപകടത്തിലാക്കും. ഏതെങ്കിലും ഇൻസ്റ്റാളേഷൻ ആരംഭിക്കുന്നതിന് മുമ്പ്, ഘടക സമഗ്രത, കണക്ഷൻ കൃത്യത, അനുബന്ധ ചലിക്കുന്ന ഭാഗങ്ങളുടെ പ്രവർത്തനക്ഷമത എന്നിവ പരിശോധിക്കുന്നതിന് സമഗ്രമായ ഒരു പ്രീ-ഇൻസ്റ്റലേഷൻ പരിശോധന നടത്താൻ ഞാൻ എപ്പോഴും ശുപാർശ ചെയ്യുന്നു. ഈ പ്രാഥമിക പരിശോധനയിൽ ബെയറിംഗ് റേസ്വേകളും റോളിംഗ് ഘടകങ്ങളും നാശത്തിന്റെയോ കേടുപാടുകളുടെയോ ലക്ഷണങ്ങൾക്കായി പരിശോധിക്കുകയും പ്രതിരോധമില്ലാതെ സുഗമമായ ചലനം ഉറപ്പാക്കുകയും ചെയ്യേണ്ടത് ഉൾപ്പെടുന്നു - പലപ്പോഴും അവഗണിക്കപ്പെടുന്നതും എന്നാൽ അകാല തേയ്മാനം തടയുന്നതിന് നിർണായകവുമായ ഒരു ഘട്ടം.

ബെയറിംഗുകൾ ഘടിപ്പിക്കാൻ തയ്യാറെടുക്കുമ്പോൾ, സംരക്ഷണ കോട്ടിംഗുകളോ അവശിഷ്ടങ്ങളോ നീക്കം ചെയ്യുന്നതിനായി എല്ലാ പ്രതലങ്ങളും വൃത്തിയാക്കിക്കൊണ്ട് ആരംഭിക്കുക. ഐസോപ്രോപൈൽ ആൽക്കഹോൾ (70-75% സാന്ദ്രത) അടങ്ങിയ ലിന്റ്-ഫ്രീ തുണി ഈ ജോലിക്ക് ഏറ്റവും അനുയോജ്യമാണ്, കാരണം ഇത് ഫിറ്റിംഗ് ടോളറൻസിനെ ബാധിക്കുന്ന അവശിഷ്ടങ്ങൾ അവശേഷിപ്പിക്കാതെ പൂർണ്ണമായും ബാഷ്പീകരിക്കപ്പെടുന്നു. ഈ ക്ലീനിംഗ് പ്രക്രിയയിൽ, ബെയറിംഗ് ഇന്റർഫേസുകളിൽ പ്രത്യേക ശ്രദ്ധ നൽകുക; ഇൻസ്റ്റാളേഷൻ സമയത്ത് പ്രതലങ്ങൾക്കിടയിൽ കുടുങ്ങിക്കിടക്കുന്ന ഏതൊരു കണികാ പദാർത്ഥവും കാലക്രമേണ കൃത്യത കുറയ്ക്കുന്ന അസമമായ സമ്മർദ്ദ പോയിന്റുകൾ സൃഷ്ടിക്കാൻ കഴിയും.

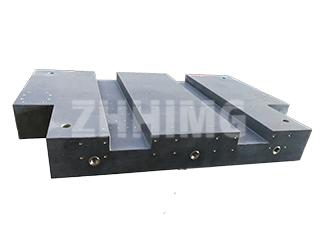

ഗ്രാനൈറ്റിന്റെ കൃത്യമായ പ്രതലങ്ങൾക്ക് കേടുപാടുകൾ സംഭവിക്കാതിരിക്കാൻ യഥാർത്ഥ മൗണ്ടിംഗ് പ്രക്രിയ ശ്രദ്ധാപൂർവ്വം കൈകാര്യം ചെയ്യേണ്ടതുണ്ട്.

കൃത്യതയുള്ള ബെയറിംഗുകൾക്ക്, സ്റ്റാൻഡേർഡ് അവസ്ഥകൾക്കായി ലിഥിയം-കട്ടിയുള്ള മിനറൽ ഗ്രീസ് (NLGI ഗ്രേഡ് 2) അല്ലെങ്കിൽ ഉയർന്ന വേഗത/ഉയർന്ന താപനിലയുള്ള പരിതസ്ഥിതികൾക്ക് SKF LGLT 2 സിന്തറ്റിക് ഗ്രീസ് ഉപയോഗിക്കുക. ശൂന്യമായ സ്ഥലത്തിന്റെ 25-35% വരെ ബെയറിംഗുകൾ നിറയ്ക്കുക, ലൂബ്രിക്കന്റ് തുല്യമായി വിതരണം ചെയ്യുന്നതിന് കുറഞ്ഞ വേഗതയിൽ റൺ-ഇൻ നടത്തുക.

ബെയറിംഗുകൾ ശരിയായി സുരക്ഷിതമാക്കുന്നതിന് പ്രവർത്തന ആവശ്യകതകളെ അടിസ്ഥാനമാക്കി ഉചിതമായ ആന്റി-ലൂസണിംഗ് ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കുന്നത് ഉൾപ്പെടുന്നു. ഡബിൾ നട്ടുകൾ, സ്പ്രിംഗ് വാഷറുകൾ, സ്പ്ലിറ്റ് പിന്നുകൾ, അല്ലെങ്കിൽ സ്ലോട്ട് നട്ടുകളും ടാബ് വാഷറുകളും ഉള്ള ലോക്ക് വാഷറുകൾ എന്നിവ ഓപ്ഷനുകളിൽ ഉൾപ്പെടുന്നു, ഓരോന്നും വ്യത്യസ്ത ആപ്ലിക്കേഷനുകളിൽ വ്യത്യസ്തമായ ഗുണങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നു. ഒന്നിലധികം ബോൾട്ടുകൾ മുറുക്കുമ്പോൾ, എല്ലായ്പ്പോഴും ഒരു ക്രോസ്ക്രോസ് സീക്വൻസ് ഉപയോഗിക്കുക, അടുത്തതിലേക്ക് പോകുന്നതിന് മുമ്പ് ഒരു ഫാസ്റ്റനർ പൂർണ്ണമായും മുറുക്കുന്നതിനുപകരം ക്രമേണ ടോർക്ക് വർദ്ധിപ്പിക്കുക. ഈ സാങ്കേതികവിദ്യ ബെയറിംഗ് ഹൗസിംഗിന് ചുറ്റും ഏകീകൃത ക്ലാമ്പിംഗ് ഫോഴ്സ് ഉറപ്പാക്കുന്നു. നീളമുള്ള സ്ട്രിപ്പ് കണക്ഷനുകൾക്ക്, ഇണചേരൽ പ്രതലങ്ങളുടെ വാർപ്പിംഗ് അല്ലെങ്കിൽ വികലത തടയുന്നതിന് മധ്യഭാഗത്ത് നിന്ന് മുറുക്കാൻ ആരംഭിച്ച് രണ്ട് ദിശകളിലേക്കും പുറത്തേക്ക് പ്രവർത്തിക്കുക. അടിഭാഗം പുറത്തേക്ക് പോകാതെ പൂർണ്ണ ഇടപെടൽ ഉറപ്പാക്കാൻ ത്രെഡ് അറ്റങ്ങൾ 1-2 ത്രെഡുകൾ നട്ടുകൾക്കപ്പുറം നീണ്ടുനിൽക്കുന്ന രീതിയിൽ വിടുക എന്നതാണ് ഒരു നല്ല നിയമം.

മെക്കാനിക്കൽ ഇൻസ്റ്റാളേഷനുശേഷം, ഗ്രാനൈറ്റ് ഘടകങ്ങൾ വിന്യസിക്കുന്നതിനുള്ള നിർണായക പ്രക്രിയ ആരംഭിക്കുന്നു. ഒരു ഇലക്ട്രോണിക് ലെവൽ അല്ലെങ്കിൽ പ്രിസിഷൻ സ്പിരിറ്റ് ലെവൽ ഉപയോഗിച്ച്, ഉപരിതലത്തിലുടനീളം ഒന്നിലധികം പോയിന്റുകളിൽ ഉപകരണം സ്ഥാപിച്ച് തുല്യത പരിശോധിക്കുന്നു. കുമിള മധ്യഭാഗത്ത് ഇടതുവശത്ത് ദൃശ്യമാകുകയാണെങ്കിൽ, ഇടതുവശം ഉയർന്നതായിരിക്കും; വലതുവശത്താണെങ്കിൽ, വലതുവശത്ത് ക്രമീകരണം ആവശ്യമാണ്. എല്ലാ അളവെടുപ്പ് പോയിന്റുകളിലും കുമിള കേന്ദ്രീകൃതമായി തുടരുമ്പോഴാണ് യഥാർത്ഥ തിരശ്ചീന വിന്യാസം കൈവരിക്കുന്നത് - തുടർന്നുള്ള എല്ലാ മെഷീനിംഗിന്റെയും അളക്കൽ പ്രവർത്തനങ്ങളുടെയും കൃത്യതയെ നേരിട്ട് ബാധിക്കുന്ന ഒരു ഘട്ടം.

ഇൻസ്റ്റലേഷന്റെ അവസാന ഘട്ടത്തിൽ, എല്ലാ പാരാമീറ്ററുകളും സ്വീകാര്യമായ പരിധിക്കുള്ളിൽ വരുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ സ്റ്റാർട്ടപ്പ് സീക്വൻസ് നിരീക്ഷിക്കുന്നത് ഉൾപ്പെടുന്നു. നിരീക്ഷിക്കേണ്ട പ്രധാന മെട്രിക്സുകളിൽ ഭ്രമണ വേഗത, ചലന സുഗമത, സ്പിൻഡിൽ സ്വഭാവം, ലൂബ്രിക്കേഷൻ മർദ്ദം, താപനില, വൈബ്രേഷൻ, ശബ്ദ നില എന്നിവ ഉൾപ്പെടുന്നു. സാധാരണ പ്രവർത്തനത്തിനുള്ള ഒരു അടിസ്ഥാനം സ്ഥാപിക്കുന്നതിനാൽ, ഭാവി റഫറൻസിനായി ഈ പ്രാരംഭ റീഡിംഗുകളുടെ ഒരു ലോഗ് സൂക്ഷിക്കാൻ ഞാൻ എപ്പോഴും ശുപാർശ ചെയ്യുന്നു. എല്ലാ സ്റ്റാർട്ടപ്പ് പാരാമീറ്ററുകളും നിർദ്ദിഷ്ട ടോളറൻസുകൾക്കുള്ളിൽ സ്ഥിരത കൈവരിക്കുമ്പോൾ മാത്രമേ നിങ്ങൾ പ്രവർത്തന പരിശോധനയിലേക്ക് പോകാവൂ, അതിൽ ഫീഡ് നിരക്കുകളുടെ പരിശോധന, യാത്രാ ക്രമീകരണങ്ങൾ, ലിഫ്റ്റിംഗ് മെക്കാനിസം പ്രവർത്തനം, സ്പിൻഡിൽ റൊട്ടേഷൻ കൃത്യത എന്നിവ ഉൾപ്പെടുന്നു - ഇൻസ്റ്റാളേഷന്റെ വിജയത്തെ സാധൂകരിക്കുന്ന നിർണായക ഗുണനിലവാര പരിശോധനകൾ.

ഗ്രാനൈറ്റ് ഘടകങ്ങളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കുന്നതിനുള്ള അവശ്യ പരിപാലന രീതികൾ

ഗ്രാനൈറ്റിന്റെ അന്തർലീനമായ ഗുണങ്ങൾ മികച്ച ഈട് നൽകുമ്പോൾ, കൃത്യതയുള്ള പ്രയോഗങ്ങളിൽ അതിന്റെ ദീർഘായുസ്സ് ആത്യന്തികമായി അതിന്റെ ഘടനാപരമായ സമഗ്രതയും കൃത്യത സവിശേഷതകളും സംരക്ഷിക്കുന്ന ശരിയായ അറ്റകുറ്റപ്പണി പ്രോട്ടോക്കോളുകൾ നടപ്പിലാക്കുന്നതിനെ ആശ്രയിച്ചിരിക്കുന്നു. വർഷങ്ങളായി ഗ്രാനൈറ്റ് പ്രതലങ്ങളുള്ള കാലിബ്രേഷൻ ലബോറട്ടറികൾ പരിപാലിക്കുന്നതിനാൽ, നിർണായക കൃത്യത സ്പെസിഫിക്കേഷനുകൾ സംരക്ഷിക്കുന്നതിനൊപ്പം, നിർമ്മാതാവിന്റെ പ്രൊജക്ഷനുകൾക്കപ്പുറം - പലപ്പോഴും 30% അല്ലെങ്കിൽ അതിൽ കൂടുതൽ - ഘടക ആയുസ്സ് സ്ഥിരമായി വർദ്ധിപ്പിക്കുന്ന ഒരു അറ്റകുറ്റപ്പണി ദിനചര്യ ഞാൻ വികസിപ്പിച്ചെടുത്തിട്ടുണ്ട്.

ഗ്രാനൈറ്റ് ഘടകങ്ങളുടെ ഫലപ്രദമായ പരിപാലനത്തിന്റെ അടിത്തറ പരിസ്ഥിതി നിയന്ത്രണമാണ്.

പ്രവർത്തന അന്തരീക്ഷം 20±2°C താപനിലയിൽ 45-55% ഈർപ്പം നിലനിർത്തുക. 75% ഐസോപ്രോപൈൽ ആൽക്കഹോൾ, മൃദുവായ മൈക്രോഫൈബർ തുണികൾ എന്നിവ ഉപയോഗിച്ച് പ്രതലങ്ങൾ വൃത്തിയാക്കുക; അസിഡിക് ക്ലീനറുകൾ ഒഴിവാക്കുക. ±0.005mm/m2 നുള്ളിൽ പരന്നത പരിശോധിക്കാൻ ലേസർ ഇന്റർഫെറോമീറ്ററുകൾ (ഉദാ: റെനിഷാ) ഉപയോഗിച്ച് വാർഷിക കാലിബ്രേഷൻ ഷെഡ്യൂൾ ചെയ്യുക.

ഈ കൃത്യതാ ഉപകരണങ്ങൾ സ്ഥിരമായ സാഹചര്യങ്ങളിൽ സ്ഥാപിക്കണം. അവ താപ ചക്രങ്ങൾ, ഈർപ്പം ആഗിരണം, ഉപരിതല ഫിനിഷിനെ നശിപ്പിക്കുന്ന കണികകളുടെ ഉരച്ചിലുകൾ എന്നിവ തടയുന്നു.

നിയന്ത്രണങ്ങൾ ഒഴിവാക്കാനാവാത്തപ്പോൾ, പ്രവർത്തനരഹിതമായ സമയങ്ങളിൽ ഇൻസുലേറ്റഡ് കവറുകൾ ഉപയോഗിക്കുക. ദൈനംദിന ചൂടാക്കൽ ചക്രങ്ങളുള്ള സൗകര്യങ്ങളിലെ താപനിലയിലെ ഏറ്റക്കുറച്ചിലുകൾക്കെതിരെ അവ ബഫർ ചെയ്യുന്നു.

ദൈനംദിന ഉപയോഗ രീതികൾ ദീർഘകാല പ്രകടനത്തെ സാരമായി ബാധിക്കുന്നു. ആഘാത കേടുപാടുകൾ ഒഴിവാക്കാൻ എല്ലായ്പ്പോഴും ഗ്രാനൈറ്റ് പ്രതലങ്ങളിൽ വർക്ക്പീസുകൾ സൌമ്യമായി വയ്ക്കുക.

പരുക്കൻ വസ്തുക്കൾ ഒരിക്കലും പ്രിന്സിഷൻ-ഗ്രൗണ്ട് പ്രതലങ്ങളിലൂടെ സ്ലൈഡ് ചെയ്യരുത്. ഇത് കാലക്രമേണ അളവെടുപ്പ് കൃത്യതയിൽ വിട്ടുവീഴ്ച ചെയ്യുന്ന സൂക്ഷ്മ പോറലുകൾ തടയുന്നു.

ലോഡ് പരിധികളെ ബഹുമാനിക്കുന്നതും ഒരുപോലെ പ്രധാനമാണ്. റേറ്റുചെയ്ത ശേഷി കവിയുന്നത് ഉടനടി കേടുപാടുകൾ വരുത്താനും കൃത്യതയെ ബാധിക്കാനും ക്രമേണ രൂപഭേദം വരുത്താനും സാധ്യതയുണ്ട്.

എല്ലാ ഓപ്പറേറ്റർമാർക്കും ഒരു ഓർമ്മപ്പെടുത്തൽ എന്ന നിലയിൽ, ഓരോ വർക്ക്സ്റ്റേഷനു സമീപവും ഞാൻ ഒരു ലാമിനേറ്റഡ് ലോഡ് കപ്പാസിറ്റി ചാർട്ട് സൂക്ഷിക്കുന്നു.

ഗ്രാനൈറ്റിന്റെ സൂക്ഷ്മ ഗുണങ്ങൾ സംരക്ഷിക്കുന്നതിന് പതിവായി വൃത്തിയാക്കൽ അത്യാവശ്യമാണ്. ഓരോ ഉപയോഗത്തിനും ശേഷം, എല്ലാ അവശിഷ്ടങ്ങളും നീക്കം ചെയ്ത് മൃദുവായ തുണി ഉപയോഗിച്ച് ഉപരിതലം തുടയ്ക്കുക.

പോറലുകൾ ഏൽക്കാതെ സൂക്ഷ്മ കണികകളെ കുടുക്കാൻ മൈക്രോഫൈബർ ഏറ്റവും നന്നായി പ്രവർത്തിക്കുന്നു. സമഗ്രമായ വൃത്തിയാക്കലിനായി, കല്ല് പ്രതലങ്ങൾക്കായി രൂപപ്പെടുത്തിയ ന്യൂട്രൽ pH ഡിറ്റർജന്റ് ഉപയോഗിക്കുക.

ഫിനിഷിൽ കൊത്തിവയ്ക്കാനോ മങ്ങൽ വരുത്താനോ സാധ്യതയുള്ള കഠിനമായ രാസവസ്തുക്കളോ അബ്രാസീവ് ക്ലീനറുകളോ ഒഴിവാക്കുക. ഘടകങ്ങൾക്ക് കേടുപാടുകൾ വരുത്താതെ എണ്ണകൾ നീക്കം ചെയ്യാൻ എന്റെ ടീം 75% ഐസോപ്രോപൈൽ ആൽക്കഹോൾ ഉപയോഗിക്കുന്നു.

ദീർഘകാലത്തേക്ക് ഉപയോഗിക്കാത്തപ്പോൾ, ശരിയായ സംഭരണം നിർണായകമാണ്. സംഭരിക്കുന്നതിന് മുമ്പ് എല്ലാ പ്രതലങ്ങളും നന്നായി വൃത്തിയാക്കുക.

ലോഹ ഘടകങ്ങളിൽ തുരുമ്പ് പ്രതിരോധകത്തിന്റെ നേർത്ത പാളി പുരട്ടുക. മുഴുവൻ അസംബ്ലിയും ശ്വസിക്കാൻ കഴിയുന്നതും പൊടി പ്രതിരോധശേഷിയുള്ളതുമായ ഒരു കവർ കൊണ്ട് മൂടുക.

ദീർഘകാല സംഭരണത്തിനായി യഥാർത്ഥ പാക്കേജിംഗ് ഉപയോഗിക്കാൻ ഞാൻ ശുപാർശ ചെയ്യുന്നു. വളച്ചൊടിക്കലിന് കാരണമാകുന്ന മർദ്ദ പോയിന്റുകൾ സൃഷ്ടിക്കാതെ ഇത് ഘടകങ്ങളെ പിന്തുണയ്ക്കുന്നു.

സീസണൽ പ്രവർത്തനങ്ങൾക്ക്, ഈ സംഭരണ പ്രോട്ടോക്കോൾ നിഷ്ക്രിയ സമയങ്ങളിൽ ഘനീഭവിക്കൽ, താപനിലയുമായി ബന്ധപ്പെട്ട സമ്മർദ്ദങ്ങൾ എന്നിവ തടയുന്നു.

പലപ്പോഴും അവഗണിക്കപ്പെടുന്ന ഒരു വശം, ഏതൊരു ചലനത്തിനും ശേഷം റീ-ലെവലിംഗ് ആണ്. ചെറിയ റീപോസിഷനിംഗ് പോലും കൃത്യതാ ഉപകരണങ്ങളെ തടസ്സപ്പെടുത്തിയേക്കാം.

പ്രാരംഭ ഇൻസ്റ്റാളേഷൻ മുതൽ ഇലക്ട്രോണിക് അല്ലെങ്കിൽ സ്പിരിറ്റ് ലെവൽ ടെക്നിക്കുകൾ ഉപയോഗിച്ച് തിരശ്ചീന വിന്യാസം വീണ്ടും കാലിബ്രേറ്റ് ചെയ്യുക. ചലനത്തിനുശേഷം അൺലെവൽ ഘടകങ്ങളുമായി ബന്ധപ്പെട്ട നിരവധി കൃത്യതാ പ്രശ്നങ്ങൾ ഉണ്ടാകുന്നു.

പ്രകടനത്തെ ബാധിക്കുന്നതിനുമുമ്പ് സാധ്യമായ പ്രശ്നങ്ങൾ തിരിച്ചറിയുന്നതിന് ഒരു പതിവ് പരിശോധനാ ഷെഡ്യൂൾ സ്ഥാപിക്കുക. ആഴ്ചതോറുമുള്ള പരിശോധനകളിൽ ഉപരിതല അവസ്ഥ വിലയിരുത്തലുകൾ ഉൾപ്പെടുത്തണം.

കൃത്യതയുള്ള ഉപകരണങ്ങൾ ഉപയോഗിച്ച് പരന്നതയുടെയും സമാന്തരതയുടെയും വിശദമായ അളവുകൾ ത്രൈമാസ പരിശോധനകളിൽ ഉൾപ്പെട്ടേക്കാം. ഇവ രേഖപ്പെടുത്തുന്നത് ഒരു പരിപാലന ചരിത്രം സൃഷ്ടിക്കുന്നു.

പ്രതിരോധ അറ്റകുറ്റപ്പണികൾ എപ്പോൾ ആവശ്യമാണെന്ന് പ്രവചിക്കാൻ ഇത് സഹായിക്കുന്നു, അപ്രതീക്ഷിത പരാജയങ്ങൾക്ക് പകരം ഷെഡ്യൂൾ ചെയ്ത പ്രവർത്തനരഹിതമായ സമയം അനുവദിക്കുന്നു. മുൻകരുതൽ എടുക്കുന്ന വ്യാവസായിക കല്ല് അറ്റകുറ്റപ്പണികൾ ഉള്ള സൗകര്യങ്ങൾ അവയുടെ ഉപകരണങ്ങളിൽ നിന്ന് കൂടുതൽ സേവന ജീവിതവും കൂടുതൽ വിശ്വസനീയമായ പ്രകടനവും കൈവരിക്കുന്നു.

ഗ്രാനൈറ്റിന്റെ അസാധാരണമായ ഡൈമൻഷണൽ സ്ഥിരതയും വസ്ത്രധാരണ പ്രതിരോധവും കൃത്യതയുള്ള യന്ത്ര ഘടകങ്ങൾക്ക് അതിനെ വിലമതിക്കാനാവാത്തതാക്കുന്നു. ശരിയായ ഇൻസ്റ്റാളേഷൻ, അറ്റകുറ്റപ്പണി രീതികളിലൂടെ ഈ ഗുണങ്ങൾ പൂർണ്ണമായും സാക്ഷാത്കരിക്കപ്പെടുന്നു.

ഞങ്ങൾ പര്യവേക്ഷണം ചെയ്തതുപോലെ, ഇൻസ്റ്റാളേഷൻ സമയത്ത് അലൈൻമെന്റ്, വൃത്തിയാക്കൽ, പരിസ്ഥിതി നിയന്ത്രണം എന്നിവയിൽ ശ്രദ്ധാപൂർവമായ ശ്രദ്ധ ചെലുത്തുന്നത് ദീർഘകാല പ്രകടനത്തിന് അടിത്തറയിടുന്നു. സ്ഥിരമായ അറ്റകുറ്റപ്പണി കൃത്യത സംരക്ഷിക്കുകയും സേവന ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

ഈ പ്രത്യേക ഘടകങ്ങളുമായി പ്രവർത്തിക്കുന്ന നിർമ്മാണ പ്രൊഫഷണലുകൾക്ക്, ഈ സാങ്കേതികവിദ്യകളിൽ വൈദഗ്ദ്ധ്യം നേടുന്നത് പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുകയും മാറ്റിസ്ഥാപിക്കൽ ചെലവ് കുറയ്ക്കുകയും ചെയ്യുന്നു. അവ സ്ഥിരമായി വിശ്വസനീയമായ കൃത്യതയുള്ള അളവുകൾ ഉറപ്പാക്കുന്നു.

ഗ്രാനൈറ്റ് കൃത്യത അളക്കൽ ഉപകരണങ്ങൾ നിർമ്മാണ ഗുണനിലവാരത്തിൽ ഗണ്യമായ നിക്ഷേപം പ്രതിനിധീകരിക്കുന്നുവെന്ന് ഓർമ്മിക്കുക. ശരിയായ പരിചരണത്തിലൂടെ ആ നിക്ഷേപം സംരക്ഷിക്കുന്നത് വരും വർഷങ്ങളിൽ ഉപകരണങ്ങൾക്ക് കൃത്യമായ ഫലങ്ങൾ ഉറപ്പാക്കുന്നു.

പോസ്റ്റ് സമയം: നവംബർ-19-2025