ഗ്രാനൈറ്റ് സർഫസ് പ്ലേറ്റുകൾ പ്രിസിഷൻ മെഷീനിംഗ്, ഇലക്ട്രോണിക്സ് നിർമ്മാണം, മെട്രോളജി ലബോറട്ടറികൾ എന്നിവയിൽ വ്യാപകമായി ഉപയോഗിക്കുന്നു. കൃത്യമായ പരിശോധനയ്ക്കും കാലിബ്രേഷനും ആവശ്യമായ ഉപകരണങ്ങൾ എന്ന നിലയിൽ, ദീർഘകാല പ്രകടനവും അളവെടുപ്പ് വിശ്വാസ്യതയും ഉറപ്പാക്കാൻ ശരിയായ ഗ്രാനൈറ്റ് സർഫസ് പ്ലേറ്റ് തിരഞ്ഞെടുക്കുന്നത് നിർണായകമാണ്. ഒരു ഗ്രാനൈറ്റ് സർഫസ് പ്ലേറ്റ് തിരഞ്ഞെടുക്കുമ്പോൾ പരിഗണിക്കേണ്ട അഞ്ച് പ്രധാന ഘടകങ്ങൾ ചുവടെയുണ്ട്:

1. ഗ്രാനൈറ്റിന്റെ മെറ്റീരിയൽ ഗുണനിലവാരം

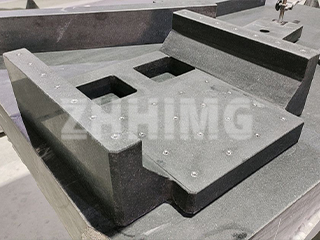

ഗ്രാനൈറ്റ് വസ്തുക്കളുടെ ഗുണനിലവാരം പ്ലാറ്റ്ഫോമിന്റെ കൃത്യതയെയും ഈടുതലിനെയും നേരിട്ട് ബാധിക്കുന്നു. കാഠിന്യം, കുറഞ്ഞ സുഷിരം, കുറഞ്ഞ താപ വികാസം എന്നിവയ്ക്ക് പേരുകേട്ട ഉയർന്ന നിലവാരമുള്ള പ്രകൃതിദത്ത കറുത്ത ഗ്രാനൈറ്റ്, മെട്രോളജി ആപ്ലിക്കേഷനുകൾക്ക് മുൻഗണന നൽകുന്നു. ഒരു ഗ്രാനൈറ്റ് ഉപരിതല പ്ലേറ്റ് തിരഞ്ഞെടുക്കുമ്പോൾ, ഏകീകൃത ധാതു ഘടന, ഇടതൂർന്ന ഘടന, കുറഞ്ഞ ആന്തരിക വിള്ളലുകൾ അല്ലെങ്കിൽ ശൂന്യത എന്നിവയുള്ള വസ്തുക്കൾ തിരഞ്ഞെടുക്കുക. നന്നായി മിനുക്കിയതും സുഷിരങ്ങളില്ലാത്തതുമായ ഉപരിതലം മലിനീകരണത്തെ ചെറുക്കാൻ സഹായിക്കുകയും കൃത്യതയുള്ള അളവുകളിൽ മികച്ച ആവർത്തനക്ഷമത ഉറപ്പാക്കുകയും ചെയ്യുന്നു.

2. വലുപ്പത്തിനും കൃത്യതയ്ക്കും ഉള്ള ആവശ്യകതകൾ

ഉപരിതല പ്ലേറ്റിന്റെ അളവുകൾ അളക്കേണ്ട വർക്ക്പീസുകളുടെ വലുപ്പവും ഭാരവുമായി പൊരുത്തപ്പെടണം. അമിത വലുപ്പമുള്ള പ്ലേറ്റുകൾ അനാവശ്യ ചെലവുകൾക്ക് കാരണമാവുകയും കൂടുതൽ സ്ഥലം കൈവശപ്പെടുത്തുകയും ചെയ്തേക്കാം, അതേസമയം വലിപ്പം കുറഞ്ഞ പ്ലേറ്റുകൾ അളക്കൽ പരിധിയും സ്ഥിരതയും പരിമിതപ്പെടുത്തുന്നു. കൃത്യതയും ഒരുപോലെ പ്രധാനമാണ് - പരന്നതും നേരായതും ചതുരാകൃതിയും നിങ്ങളുടെ ആപ്ലിക്കേഷന് ആവശ്യമായ നിർദ്ദിഷ്ട ടോളറൻസ് ക്ലാസ് പാലിക്കണം. ഉപരിതല പ്ലേറ്റുകളെ സാധാരണയായി DIN, GB, അല്ലെങ്കിൽ ASME മാനദണ്ഡങ്ങൾ (ഗ്രേഡ് 0, 1, 2, മുതലായവ) പോലുള്ള ഗ്രേഡുകൾ അനുസരിച്ച് തരംതിരിക്കുന്നു.

3. ഉപരിതല ഫിനിഷിംഗ് ടെക്നിക്കുകൾ

ഗ്രാനൈറ്റ് പ്ലേറ്റിന്റെ ഉപയോഗക്ഷമതയും കൃത്യതയും നിർണ്ണയിക്കുന്നതിൽ ഉപരിതല ചികിത്സ ഒരു പ്രധാന ഘടകമാണ്. സാധാരണ ഫിനിഷിംഗ് ഓപ്ഷനുകളിൽ മാനുവൽ ലാപ്പിംഗ്, പ്രിസിഷൻ ഗ്രൈൻഡിംഗ്, ഫൈൻ പോളിഷിംഗ് എന്നിവ ഉൾപ്പെടുന്നു. മിനുസമാർന്നതും കണ്ണാടി പോലുള്ളതുമായ ഒരു ഫിനിഷ് ഉപരിതല പരുക്കൻത കുറയ്ക്കുകയും അളവെടുപ്പ് സ്ഥിരത മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു. ഇതിനു വിപരീതമായി, ഘടക സ്ഥിരത ആശങ്കാജനകമായ പ്രദേശങ്ങളിൽ സാൻഡ്ബ്ലാസ്റ്റിംഗ് പോലുള്ള ആന്റി-സ്ലിപ്പ് ഫിനിഷുകൾ ഉപയോഗിക്കാം. കൂടാതെ, നാശന പ്രതിരോധശേഷിയുള്ള ഗുണങ്ങളുള്ള ഒരു ഉപരിതലം തിരഞ്ഞെടുക്കുന്നത് കാലക്രമേണ ഡൈമൻഷണൽ സമഗ്രത നിലനിർത്താൻ സഹായിക്കുന്നു, പ്രത്യേകിച്ച് ഈർപ്പമുള്ളതോ വ്യാവസായിക പരിതസ്ഥിതികളിലോ.

4. ഘടനാപരമായ സ്ഥിരതയും ഈടും

ഗ്രാനൈറ്റ് സ്വാഭാവികമായും സ്ഥിരതയുള്ളതാണ്, പക്ഷേ എല്ലാ ഗ്രാനൈറ്റുകളും കനത്ത സാഹചര്യങ്ങളിൽ ഒരുപോലെ പ്രവർത്തിക്കണമെന്നില്ല. ഘടനാപരമായ സമഗ്രത ഉറപ്പാക്കാൻ, പ്ലേറ്റിന് ഉയർന്ന കംപ്രസ്സീവ് ശക്തി, കുറഞ്ഞ ജല ആഗിരണം, നല്ല ഷോക്ക് പ്രതിരോധം എന്നിവ ഉണ്ടായിരിക്കണം. താപനിലയിൽ ഏറ്റക്കുറച്ചിലുകൾ ഉള്ള പരിതസ്ഥിതികളിൽ, വളരെ കുറഞ്ഞ താപ വികാസ ഗുണകമുള്ള ഗ്രാനൈറ്റ് ഉപയോഗിക്കുന്നതാണ് ഉചിതം. കൂടാതെ, കൃത്യത കുറയ്ക്കാതെ ദീർഘകാല ഉപയോഗത്തെ നേരിടാൻ പ്ലേറ്റ് തേയ്മാനത്തെയും രാസ നാശത്തെയും പ്രതിരോധിക്കണം.

5. അറ്റകുറ്റപ്പണികളും വിൽപ്പനാനന്തര പിന്തുണയും

ഏറ്റവും ഈടുനിൽക്കുന്ന ഗ്രാനൈറ്റ് ഉപരിതല പ്ലേറ്റുകൾക്ക് പോലും മികച്ച പ്രകടനം നിലനിർത്താൻ പതിവ് പരിചരണം ആവശ്യമാണ്. ഒരു വിതരണക്കാരനെ തിരഞ്ഞെടുക്കുമ്പോൾ, കാലിബ്രേഷൻ സേവനങ്ങൾ, സാങ്കേതിക പിന്തുണ, വിശദമായ ഉപയോക്തൃ മാനുവലുകൾ എന്നിവ വാഗ്ദാനം ചെയ്യുന്ന കമ്പനികൾക്കായി നോക്കുക. എളുപ്പത്തിൽ വൃത്തിയാക്കാവുന്ന പ്രതലങ്ങളും ലളിതമായ അറ്റകുറ്റപ്പണി പ്രക്രിയകളും പ്ലേറ്റിന്റെ സേവന ആയുസ്സ് വർദ്ധിപ്പിക്കാൻ സഹായിക്കും. സ്ഥിരമായ അളവെടുപ്പ് കൃത്യത ഉറപ്പാക്കുന്നതിന് പതിവ് വൃത്തിയാക്കൽ, പരിസ്ഥിതി സംരക്ഷണം, ആനുകാലിക റീകാലിബ്രേഷൻ എന്നിവ അത്യാവശ്യമാണ്.

തീരുമാനം

ശരിയായ ഗ്രാനൈറ്റ് ഉപരിതല പ്ലേറ്റ് തിരഞ്ഞെടുക്കുന്നത് ഒരു സോളിഡ് കല്ല് തിരഞ്ഞെടുക്കുന്നതിനെക്കുറിച്ചല്ല - അതിൽ മെറ്റീരിയലിന്റെ ഗുണനിലവാരം, കൃത്യതാ ക്ലാസ്, ഫിനിഷ്, പരിസ്ഥിതി പൊരുത്തപ്പെടുത്തൽ, വാങ്ങലിനു ശേഷമുള്ള പിന്തുണ എന്നിവ ശ്രദ്ധാപൂർവ്വം പരിഗണിക്കേണ്ടതുണ്ട്. ഈ അഞ്ച് വശങ്ങൾ വിലയിരുത്തുന്നതിലൂടെ, നിങ്ങളുടെ ഗ്രാനൈറ്റ് പ്ലാറ്റ്ഫോം നിങ്ങളുടെ കൃത്യത അളക്കൽ ആവശ്യങ്ങൾക്ക് വിശ്വസനീയവും ദീർഘകാലം നിലനിൽക്കുന്നതുമായ കൃത്യത നൽകുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ കഴിയും.

പോസ്റ്റ് സമയം: ജൂലൈ-24-2025