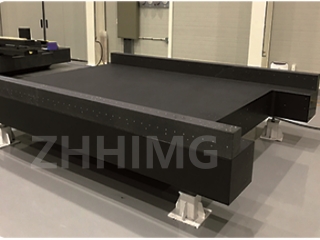

മെക്കാനിക്കൽ എഞ്ചിനീയറിംഗ്, മെട്രോളജി, ഒപ്റ്റിക്കൽ വ്യവസായങ്ങൾ തുടങ്ങിയ വിവിധ വ്യവസായങ്ങളിൽ പ്രിസിഷൻ ഗ്രാനൈറ്റ് വ്യാപകമായി ഉപയോഗിക്കുന്നു. മികച്ച സ്ഥിരത, ഈട്, കൃത്യത എന്നിവയ്ക്ക് ഈ മെറ്റീരിയൽ അറിയപ്പെടുന്നു. എന്നിരുന്നാലും, കാലക്രമേണ, തേയ്മാനം, ആകസ്മികമായ ആഘാതം അല്ലെങ്കിൽ തീവ്രമായ താപനിലയിൽ എക്സ്പോഷർ എന്നിവ കാരണം പ്രിസിഷൻ ഗ്രാനൈറ്റിന് കേടുപാടുകൾ സംഭവിക്കാം. ഇത് അതിന്റെ കൃത്യതയെ ബാധിക്കുകയും അതിന്റെ രൂപഭാവത്തെ ബാധിക്കുകയും ചെയ്യും.

നിങ്ങൾ ഈ പ്രശ്നം നേരിടുന്നുണ്ടെങ്കിൽ വിഷമിക്കേണ്ട. ഈ ലേഖനത്തിൽ, കേടായ പ്രിസിഷൻ ഗ്രാനൈറ്റിന്റെ രൂപം നന്നാക്കാനും അതിന്റെ കൃത്യത പുനഃക്രമീകരിക്കാനുമുള്ള ഘട്ടങ്ങളിലൂടെ ഞങ്ങൾ നിങ്ങളെ നയിക്കും. ശരിയായ ഉപകരണങ്ങളും ഉപകരണങ്ങളും ഉള്ള ഒരു വൈദഗ്ധ്യമുള്ള പ്രൊഫഷണലാണ് ഈ ഘട്ടങ്ങൾ നടപ്പിലാക്കേണ്ടതെന്ന് ശ്രദ്ധിക്കേണ്ടത് പ്രധാനമാണ്.

കേടായ പ്രിസിഷൻ ഗ്രാനൈറ്റിന്റെ രൂപം നന്നാക്കൽ:

ഘട്ടം 1: ഉപരിതലം വൃത്തിയാക്കൽ: കൃത്യമായ ഗ്രാനൈറ്റിന്റെ രൂപം നന്നാക്കുന്നതിനുള്ള ആദ്യപടി ഉപരിതലം വൃത്തിയാക്കുക എന്നതാണ്. അഴുക്ക്, പൊടി അല്ലെങ്കിൽ അവശിഷ്ടങ്ങൾ നീക്കം ചെയ്യാൻ മൃദുവായ തുണിയും ഉരച്ചിലുകൾ ഇല്ലാത്ത ഒരു ക്ലീനറും ഉപയോഗിക്കുക. ഉപരിതലത്തിൽ എണ്ണമയമുണ്ടെങ്കിൽ, ഒരു ഡീഗ്രേസർ ഉപയോഗിച്ച് വെള്ളത്തിൽ കഴുകുക.

ഘട്ടം 2: ഉപരിതല പരിശോധന: കേടുപാടുകളുടെ വ്യാപ്തിയും തരവും തിരിച്ചറിയാൻ ഉപരിതലം പരിശോധിക്കുക. ചിലതരം കേടുപാടുകൾ ലളിതമായ മിനുക്കുപണികൾ ഉപയോഗിച്ച് പരിഹരിക്കാൻ കഴിയും, മറ്റുള്ളവയ്ക്ക് കൂടുതൽ നൂതന സാങ്കേതിക വിദ്യകൾ ആവശ്യമാണ്.

ഘട്ടം 3: ഉപരിതലം മിനുക്കുക: ചെറിയ പോറലുകൾ ഒരു പോളിഷിംഗ് സംയുക്തവും മൃദുവായ തുണിയും ഉപയോഗിച്ച് മിനുക്കി മാറ്റാം. കൃത്യമായ ഗ്രാനൈറ്റ് പ്രതലങ്ങൾക്ക് അനുയോജ്യമായ ഒരു സംയുക്തം ഉപയോഗിക്കാൻ ശ്രദ്ധിക്കുക. പോളിഷിംഗ് സംയുക്തം വൃത്താകൃതിയിൽ പുരട്ടി വൃത്തിയുള്ള ഒരു തുണി ഉപയോഗിച്ച് തുടയ്ക്കണം.

ആഴത്തിലുള്ള പോറലുകൾക്ക്, ഒരു ഡയമണ്ട് പോളിഷിംഗ് പാഡ് ഉപയോഗിക്കാം. പാഡ് ഒരു വേരിയബിൾ സ്പീഡ് പോളിഷറിൽ ഘടിപ്പിച്ച് ഉപരിതലത്തിന് കൂടുതൽ കേടുപാടുകൾ സംഭവിക്കാതിരിക്കാൻ കുറഞ്ഞ വേഗതയിൽ ഉപയോഗിക്കണം. വെള്ളം ഒരു ലൂബ്രിക്കന്റായി ഉപയോഗിച്ച് പാഡ് വൃത്താകൃതിയിൽ ചലിപ്പിക്കണം.

ഘട്ടം 4: വിള്ളലുകളും ചിപ്പുകളും പൂരിപ്പിക്കൽ: പ്രതലത്തിൽ വിള്ളലുകളോ ചിപ്പുകളോ ഉണ്ടെങ്കിൽ, അവ ഒരു എപ്പോക്സി റെസിൻ ഉപയോഗിച്ച് നിറയ്ക്കണം. നിർമ്മാതാവിന്റെ നിർദ്ദേശങ്ങൾക്കനുസരിച്ച് റെസിൻ കലർത്തി കേടായ സ്ഥലത്ത് പുരട്ടണം. റെസിൻ ഉറച്ചുകഴിഞ്ഞാൽ, ചുറ്റുമുള്ള പ്രതലത്തിന്റെ നിലവാരത്തിലേക്ക് അത് മണലാക്കാം.

പ്രിസിഷൻ ഗ്രാനൈറ്റിന്റെ കൃത്യത വീണ്ടും കാലിബ്രേറ്റ് ചെയ്യുന്നു:

ഘട്ടം 1: കൃത്യത പരിശോധിക്കൽ: പ്രിസിഷൻ ഗ്രാനൈറ്റ് വീണ്ടും കാലിബ്രേറ്റ് ചെയ്യുന്നതിന് മുമ്പ്, അതിന്റെ നിലവിലെ കൃത്യത പരിശോധിക്കേണ്ടത് പ്രധാനമാണ്. ലേസർ ഇന്റർഫെറോമീറ്റർ അല്ലെങ്കിൽ ഗേജ് ബ്ലോക്കുകൾ പോലുള്ള ഒരു പ്രിസിഷൻ ഉപകരണം ഉപയോഗിച്ച് ഇത് ചെയ്യാൻ കഴിയും.

ഘട്ടം 2: പ്രശ്നം തിരിച്ചറിയൽ: കൃത്യത തെറ്റാണെന്ന് കണ്ടെത്തിയാൽ, അടുത്ത ഘട്ടം പ്രശ്നം തിരിച്ചറിയുക എന്നതാണ്. ഇതിൽ ഉപരിതലത്തിൽ കേടുപാടുകൾ ഉണ്ടോയെന്ന് പരിശോധിക്കുക, മെഷീനിന്റെ വിന്യാസം പരിശോധിക്കുക, അല്ലെങ്കിൽ അളക്കുന്ന ഉപകരണങ്ങളുടെ കൃത്യത പരിശോധിക്കുക എന്നിവ ഉൾപ്പെട്ടേക്കാം.

ഘട്ടം 3: പ്രതലം ക്രമീകരിക്കൽ: പ്രിസിഷൻ ഗ്രാനൈറ്റിന്റെ ഉപരിതലം അസമമാണെന്ന് കണ്ടെത്തിയാൽ, ലാപ്പിംഗ് എന്നറിയപ്പെടുന്ന ഒരു പ്രക്രിയ ഉപയോഗിച്ച് അത് ക്രമീകരിക്കാൻ കഴിയും. ഉയർന്ന പാടുകൾ നീക്കം ചെയ്യുന്നതിനും പരന്ന പ്രതലം സൃഷ്ടിക്കുന്നതിനും ഗ്രാനൈറ്റിന്റെ ഉപരിതലത്തിൽ ഒരു നേർത്ത അബ്രസീവ് ഉപയോഗിച്ച് ഉരസുന്നത് ലാപ്പിംഗിൽ ഉൾപ്പെടുന്നു.

ഘട്ടം 4: അലൈൻമെന്റ് പരിശോധിക്കൽ: പ്രശ്നം മെഷീനിന്റെ അലൈൻമെന്റിലാണെന്ന് കണ്ടെത്തിയാൽ, അത് പ്രിസിഷൻ ഗ്രാനൈറ്റിന്റെ ഉപരിതലത്തിന് സമാന്തരമാണെന്ന് ഉറപ്പാക്കാൻ അത് ക്രമീകരിക്കണം. പ്രിസിഷൻ ഷിമ്മുകൾ അല്ലെങ്കിൽ അഡ്ജസ്റ്റ്മെന്റ് സ്ക്രൂകൾ ഉപയോഗിച്ച് ഇത് ചെയ്യാം.

ഘട്ടം 5: ഉപകരണങ്ങൾ വീണ്ടും കാലിബ്രേറ്റ് ചെയ്യുക: പ്രിസിഷൻ ഗ്രാനൈറ്റ് നന്നാക്കി കൃത്യമാക്കിക്കഴിഞ്ഞാൽ, അതിനൊപ്പം ഉപയോഗിക്കുന്ന അളക്കൽ ഉപകരണങ്ങൾ വീണ്ടും കാലിബ്രേറ്റ് ചെയ്യേണ്ടത് പ്രധാനമാണ്. ഇതിൽ സീറോ പോയിന്റ് ക്രമീകരിക്കുക, സ്കെയിലുകൾ കാലിബ്രേറ്റ് ചെയ്യുക, അല്ലെങ്കിൽ തേഞ്ഞ ഘടകങ്ങൾ മാറ്റിസ്ഥാപിക്കുക എന്നിവ ഉൾപ്പെട്ടേക്കാം.

ഉപസംഹാരമായി, പ്രിസിഷൻ ഗ്രാനൈറ്റ് ഒരു വിലപ്പെട്ട വസ്തുവാണ്, അതിന്റെ കൃത്യതയും ഈടും ഉറപ്പാക്കാൻ ശ്രദ്ധാപൂർവ്വം അറ്റകുറ്റപ്പണി ആവശ്യമാണ്. ഈ ലേഖനത്തിൽ വിവരിച്ചിരിക്കുന്ന ഘട്ടങ്ങൾ പാലിക്കുന്നതിലൂടെ, കേടായ പ്രിസിഷൻ ഗ്രാനൈറ്റിന്റെ രൂപം നന്നാക്കാനും നിങ്ങളുടെ വ്യവസായത്തിൽ വിശ്വസനീയമായ ഒരു ഉപകരണമായി അത് തുടരുന്നുവെന്ന് ഉറപ്പാക്കാൻ അതിന്റെ കൃത്യത വീണ്ടും കാലിബ്രേറ്റ് ചെയ്യാനും കഴിയും.

പോസ്റ്റ് സമയം: ഒക്ടോബർ-09-2023