ഓട്ടോമോട്ടീവ്, എയ്റോസ്പേസ് മുതൽ അഡ്വാൻസ്ഡ് ഇലക്ട്രോണിക്സ് വരെയുള്ള ഉയർന്ന കൃത്യതയുള്ള നിർമ്മാണത്തിന്റെ കൃത്യമായ പരിതസ്ഥിതികളിൽ പിശകുകളുടെ സാധ്യത വളരെ കുറവാണ്. ഗ്രാനൈറ്റ് സർഫേസ് പ്ലേറ്റുകൾ ജനറൽ മെട്രോളജിക്ക് സാർവത്രിക അടിത്തറയായി വർത്തിക്കുമ്പോൾ, ഗ്രാനൈറ്റ് ഇൻസ്പെക്ഷൻ പ്ലേറ്റ് ഘടക പരിശോധനയ്ക്കും സഹായകരമായ അസംബ്ലിക്കും സമർപ്പിച്ചിരിക്കുന്ന പ്രത്യേക, അൾട്രാ-സ്റ്റേബിൾ ബെഞ്ച്മാർക്കാണ്. ഉയർന്ന മൂല്യമുള്ള ഭാഗങ്ങളുടെ ബാഹ്യ ജ്യാമിതി, ഡൈമൻഷണൽ വ്യതിയാനങ്ങൾ, പരന്നത എന്നിവ സാധൂകരിക്കുന്നതിന് ഉപയോഗിക്കുന്ന നിർണായക ഉപകരണമാണിത്, അവ ആധുനിക എഞ്ചിനീയറിംഗിന്റെ കർശനമായ ആവശ്യകതകൾ നിറവേറ്റുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

അൾട്രാ-സ്റ്റേബിൾ ഡാറ്റത്തിന്റെ തത്വം

ഗ്രാനൈറ്റ് ഇൻസ്പെക്ഷൻ പ്ലേറ്റിന്റെ പ്രധാന പ്രവർത്തനം അതിന്റെ മികച്ച സ്ഥിരതയിലും "ഉയർന്ന സ്ഥിരതയുള്ള ഡാറ്റ ഉപരിതലം" എന്ന തത്വത്തിലുമാണ്.

പ്രവർത്തന ഉപരിതലം അൾട്രാ-പ്രിസിഷൻ ലാപ്പിംഗ് പ്രക്രിയയ്ക്ക് വിധേയമാക്കുന്നു, ഇത് അസാധാരണമാംവിധം കുറഞ്ഞ ഉപരിതല പരുക്കനും (സാധാരണയായി Ra ≤ 0.025 μm) ഗ്രേഡ് 0 (≤ 3 μm/1000 mm) വരെ പരന്ന കൃത്യതയും കൈവരിക്കുന്നു. ഇത് ഒരു വഴങ്ങാത്ത, രൂപഭേദം വരുത്താത്ത റഫറൻസ് തലം നൽകുന്നു.

പരിശോധനയ്ക്കിടെ, ഘടകങ്ങൾ ഈ പ്രതലത്തിൽ സ്ഥാപിക്കുന്നു. ഡയൽ ഇൻഡിക്കേറ്ററുകൾ അല്ലെങ്കിൽ ലിവർ ഗേജുകൾ പോലുള്ള ഉപകരണങ്ങൾ ഉപയോഗിച്ച് ഘടകത്തിനും പ്ലേറ്റിനും ഇടയിലുള്ള ചെറിയ വിടവ് അളക്കുന്നു. ഈ പ്രക്രിയ എഞ്ചിനീയർമാർക്ക് ഘടകത്തിന്റെ പരന്നതയും സമാന്തരതയും തൽക്ഷണം പരിശോധിക്കാൻ അനുവദിക്കുന്നു, അല്ലെങ്കിൽ ദ്വാര വിടവ്, പടികളുടെ ഉയരം തുടങ്ങിയ നിർണായക പാരാമീറ്ററുകൾ പരിശോധിക്കുന്നതിന് പ്ലേറ്റ് ഒരു സ്ഥിരതയുള്ള ഡാറ്റയായി ഉപയോഗിക്കുന്നു. നിർണായകമായി, ഗ്രാനൈറ്റിന്റെ ഉയർന്ന കാഠിന്യം (80-90 GPa യുടെ ഇലാസ്റ്റിക് മോഡുലസ്) കനത്ത ഘടകങ്ങളുടെ ഭാരത്തിൽ പ്ലേറ്റ് തന്നെ വ്യതിചലിക്കുകയോ രൂപഭേദം വരുത്തുകയോ ചെയ്യുന്നില്ലെന്ന് ഉറപ്പാക്കുന്നു, ഇത് പരിശോധന ഡാറ്റയുടെ സമഗ്രത ഉറപ്പാക്കുന്നു.

പരിശോധനയ്ക്കുള്ള എഞ്ചിനീയറിംഗ്: രൂപകൽപ്പനയും മെറ്റീരിയൽ മികവും

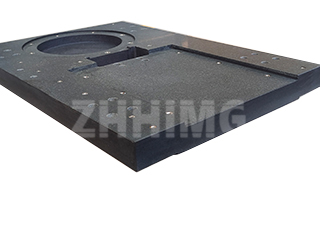

പരിശോധന പൊരുത്തപ്പെടുത്തലിലും സൂക്ഷ്മമായ വിശദാംശങ്ങളിലും ശ്രദ്ധ കേന്ദ്രീകരിച്ചാണ് ZHHIMG® യുടെ പരിശോധന പ്ലേറ്റുകൾ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്:

- ഇഷ്ടാനുസൃത പൊരുത്തപ്പെടുത്തൽ: കോർ ഫ്ലാറ്റ് പ്രതലത്തിനപ്പുറം, പല മോഡലുകളിലും സംയോജിത ലൊക്കേറ്റിംഗ് പിൻഹോളുകൾ അല്ലെങ്കിൽ V-ഗ്രൂവുകൾ ഉണ്ട്. ഷാഫ്റ്റുകൾ, ഡിസ്ക് ആകൃതിയിലുള്ള ഘടകങ്ങൾ എന്നിവ പോലുള്ള സങ്കീർണ്ണമോ സമമിതിയില്ലാത്തതോ ആയ ഭാഗങ്ങൾ സുരക്ഷിതമായി ഉറപ്പിക്കുന്നതിനും, സെൻസിറ്റീവ് അളവുകൾ നടത്തുമ്പോൾ ചലനം തടയുന്നതിനും ഇവ അത്യാവശ്യമാണ്.

- സുരക്ഷയും ഉപയോഗക്ഷമതയും: ഓപ്പറേറ്ററുടെ സുരക്ഷ വർദ്ധിപ്പിക്കുന്നതിനും ആകസ്മികമായ പരിക്കുകൾ തടയുന്നതിനുമായി അരികുകൾ മൃദുവായതും വൃത്താകൃതിയിലുള്ളതുമായ ചേംഫർ ഉപയോഗിച്ച് പൂർത്തിയാക്കിയിരിക്കുന്നു.

- ലെവലിംഗ് സിസ്റ്റം: പ്ലേറ്റ് ബേസിൽ ക്രമീകരിക്കാവുന്ന സപ്പോർട്ട് ഫൂട്ടുകൾ (ലെവലിംഗ് സ്ക്രൂകൾ പോലെ) സജ്ജീകരിച്ചിരിക്കുന്നു, ഇത് ഉപയോക്താവിന് പ്ലേറ്റ് കൃത്യമായി തിരശ്ചീന വിന്യാസത്തിലേക്ക് (≤0.02mm/m കൃത്യത) മൈക്രോ-ക്രമീകരിക്കാൻ അനുവദിക്കുന്നു.

- മെറ്റീരിയൽ ഗുണനിലവാരം: പാടുകളോ വിള്ളലുകളോ ഇല്ലാത്ത, പ്രീമിയം ഗ്രേഡ് ഗ്രാനൈറ്റ് മാത്രമേ ഞങ്ങൾ ഉപയോഗിക്കുന്നുള്ളൂ, ഇത് 2 മുതൽ 3 വർഷം വരെ നീണ്ടുനിൽക്കുന്ന സ്വാഭാവിക വാർദ്ധക്യ പ്രക്രിയയ്ക്ക് വിധേയമാകുന്നു. ഈ ദൈർഘ്യമേറിയ നടപടിക്രമം ആന്തരിക മെറ്റീരിയൽ സമ്മർദ്ദം ഇല്ലാതാക്കുന്നു, ദീർഘകാല ഡൈമൻഷണൽ സ്ഥിരതയും അഞ്ച് വർഷത്തിൽ കൂടുതലുള്ള കൃത്യത നിലനിർത്തൽ കാലയളവും ഉറപ്പ് നൽകുന്നു.

കൃത്യത ചർച്ച ചെയ്യാൻ കഴിയാത്തയിടത്ത്: പ്രധാന ആപ്ലിക്കേഷൻ മേഖലകൾ

ഉയർന്ന കൃത്യത സുരക്ഷയെയും പ്രകടനത്തെയും നേരിട്ട് ബാധിക്കുന്നിടത്ത് ഗ്രാനൈറ്റ് ഇൻസ്പെക്ഷൻ പ്ലേറ്റ് ഒഴിച്ചുകൂടാനാവാത്തതാണ്:

- ഓട്ടോമോട്ടീവ് വ്യവസായം: എഞ്ചിൻ ബ്ലോക്കുകളുടെയും ട്രാൻസ്മിഷൻ കേസിംഗുകളുടെയും പരന്നത പരിശോധിക്കുന്നതിന് അത്യാവശ്യമാണ്, ഇത് തികഞ്ഞ സീലിംഗ് സമഗ്രത ഉറപ്പാക്കുന്നു.

- എയ്റോസ്പേസ് മേഖല: ടർബൈൻ ബ്ലേഡുകളുടെയും ലാൻഡിംഗ് ഗിയർ ഘടകങ്ങളുടെയും നിർണായകമായ ഡൈമൻഷണൽ പരിശോധനയ്ക്കായി ഉപയോഗിക്കുന്നു, അവിടെ വ്യതിയാനം വിമാന സുരക്ഷയ്ക്ക് ഭീഷണിയാകുന്നു.

- പൂപ്പൽ, ഡൈ നിർമ്മാണം: പൂപ്പൽ അറകളുടെയും കോറുകളുടെയും ഉപരിതല കൃത്യത പരിശോധിച്ചുറപ്പിക്കൽ, അന്തിമ കാസ്റ്റിന്റെയോ രൂപപ്പെടുത്തിയ ഉൽപ്പന്നത്തിന്റെയോ ഗുണനിലവാരം നേരിട്ട് മെച്ചപ്പെടുത്തൽ.

- ഇലക്ട്രോണിക്സും സെമികണ്ടക്ടറും: ഉയർന്ന ത്രൂപുട്ട് സെമികണ്ടക്ടർ ഉപകരണങ്ങൾക്കുള്ള ഘടകങ്ങളുടെ അസംബ്ലി പരിശോധനയിൽ നിർണായകമാണ്, ഇവിടെ പ്രവർത്തന കൃത്യതയ്ക്ക് മൈക്രോൺ-ലെവൽ വിന്യാസം നിർബന്ധമാണ്.

നിങ്ങളുടെ ഡാറ്റ സംരക്ഷിക്കൽ: പരിപാലനത്തിനുള്ള മികച്ച രീതികൾ

നിങ്ങളുടെ ഇൻസ്പെക്ഷൻ പ്ലേറ്റിന്റെ മൈക്രോണിൽ താഴെയുള്ള കൃത്യത നിലനിർത്തുന്നതിന്, കർശനമായ അറ്റകുറ്റപ്പണി പ്രോട്ടോക്കോളുകൾ പാലിക്കേണ്ടതുണ്ട്:

- ശുചിത്വം നിർബന്ധം: പരിശോധനയ്ക്ക് ശേഷം ഉടൻ തന്നെ, മൃദുവായ ബ്രഷ് ഉപയോഗിച്ച് ഉപരിതലത്തിൽ നിന്ന് എല്ലാ ഘടക അവശിഷ്ടങ്ങളും (പ്രത്യേകിച്ച് ലോഹ കഷണങ്ങൾ) നീക്കം ചെയ്യുക.

- നാശ മുന്നറിയിപ്പ്: ഗ്രാനൈറ്റ് പ്രതലത്തിൽ നാശകാരികളായ ദ്രാവകങ്ങൾ (ആസിഡുകൾ അല്ലെങ്കിൽ ആൽക്കലികൾ) വയ്ക്കുന്നത് കർശനമായി നിരോധിക്കുക, കാരണം അവയ്ക്ക് കല്ലിൽ സ്ഥിരമായി കൊത്തിവയ്ക്കാൻ കഴിയും.

- പതിവ് പരിശോധന: പ്ലേറ്റിന്റെ കൃത്യത ഇടയ്ക്കിടെ പരിശോധിക്കേണ്ടതാണ്. ഓരോ ആറുമാസത്തിലും സാക്ഷ്യപ്പെടുത്തിയ ഫ്ലാറ്റ്നെസ് ഗേജുകൾ ഉപയോഗിച്ച് കാലിബ്രേഷൻ നടത്താൻ ഞങ്ങൾ ശുപാർശ ചെയ്യുന്നു.

- കൈകാര്യം ചെയ്യൽ: പ്ലേറ്റ് നീക്കുമ്പോൾ, പ്രത്യേക ലിഫ്റ്റിംഗ് ഉപകരണങ്ങൾ മാത്രം ഉപയോഗിക്കുക, പ്ലേറ്റ് ചരിഞ്ഞുപോകുകയോ പെട്ടെന്നുള്ള ആഘാതങ്ങൾക്ക് വിധേയമാക്കുകയോ ചെയ്യരുത്, കാരണം ഇത് അതിന്റെ ദീർഘകാല സ്ഥിരതയെ അപകടത്തിലാക്കും.

ഗ്രാനൈറ്റ് ഇൻസ്പെക്ഷൻ പ്ലേറ്റിനെ ഉയർന്ന കൃത്യതയുള്ള ഉപകരണമായി കണക്കാക്കുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് പതിറ്റാണ്ടുകളുടെ വിശ്വസനീയമായ ഡൈമൻഷണൽ വെരിഫിക്കേഷൻ ഉറപ്പാക്കാൻ കഴിയും, ഇത് അവരുടെ ഏറ്റവും സങ്കീർണ്ണമായ ഉൽപ്പന്നങ്ങളുടെ ഗുണനിലവാരവും സുരക്ഷയും ഉറപ്പാക്കുന്നു.

പോസ്റ്റ് സമയം: നവംബർ-05-2025