അൾട്രാ-പ്രിസിഷൻ നിർമ്മാണ ലോകത്ത്, ഗ്രാനൈറ്റ് മെക്കാനിക്കൽ ഘടകങ്ങളുടെ പ്രകടനം അവയുടെ ഉപരിതല സവിശേഷതകളുമായി - പ്രത്യേകിച്ച് പരുക്കനും തിളക്കവുമായി - അടുത്ത ബന്ധപ്പെട്ടിരിക്കുന്നു. ഈ രണ്ട് പാരാമീറ്ററുകളും സൗന്ദര്യാത്മക വിശദാംശങ്ങൾ മാത്രമല്ല; അവ കൃത്യതയുള്ള ഉപകരണങ്ങളുടെ കൃത്യത, സ്ഥിരത, വിശ്വാസ്യത എന്നിവയെ നേരിട്ട് സ്വാധീനിക്കുന്നു. ഗ്രാനൈറ്റ് ഘടകങ്ങളുടെ പരുക്കനും തിളക്കവും നിർണ്ണയിക്കുന്നത് എന്താണെന്ന് മനസ്സിലാക്കുന്നത് എഞ്ചിനീയർമാരെയും സാങ്കേതിക വിദഗ്ധരെയും ഉയർന്ന കൃത്യതയുള്ള ആപ്ലിക്കേഷനുകൾക്ക് ആവശ്യമായ കൃത്യമായ മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ സഹായിക്കുന്നു.

പ്രധാനമായും ക്വാർട്സ്, ഫെൽഡ്സ്പാർ, മൈക്ക എന്നിവ ചേർന്ന ഒരു പ്രകൃതിദത്ത വസ്തുവാണ് ഗ്രാനൈറ്റ്, ഇവ ഒരുമിച്ച് മെക്കാനിക്കൽ, മെട്രോളജിക്കൽ ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യമായ ഒരു സൂക്ഷ്മ-ഗ്രെയിൻഡ്, സ്ഥിരതയുള്ള ഘടന സൃഷ്ടിക്കുന്നു. ഗ്രാനൈറ്റ് മെക്കാനിക്കൽ ഘടകങ്ങളുടെ ഉപരിതല പരുക്കൻത സാധാരണയായി ഗ്രേഡ്, പോളിഷിംഗ് രീതി, ഉദ്ദേശിച്ച ഉപയോഗം എന്നിവയെ ആശ്രയിച്ച് Ra 0.4 μm മുതൽ Ra 1.6 μm വരെയാണ്. ഉദാഹരണത്തിന്, ഉപകരണങ്ങളുമായും വർക്ക്പീസുകളുമായും കൃത്യമായ സമ്പർക്കം ഉറപ്പാക്കാൻ ഗ്രാനൈറ്റ് പ്ലേറ്റുകളുടെയോ ബേസുകളുടെയോ ഉപരിതലങ്ങൾ അളക്കുന്നതിന് വളരെ കുറഞ്ഞ പരുക്കൻത മൂല്യങ്ങൾ ആവശ്യമാണ്. കുറഞ്ഞ Ra മൂല്യം എന്നാൽ സുഗമമായ ഒരു പ്രതലം എന്നാണ് അർത്ഥമാക്കുന്നത്, ഇത് ഘർഷണം കുറയ്ക്കുകയും ഉപരിതല ക്രമക്കേടുകൾ മൂലമുണ്ടാകുന്ന അളവെടുപ്പ് പിശകുകൾ തടയുകയും ചെയ്യുന്നു.

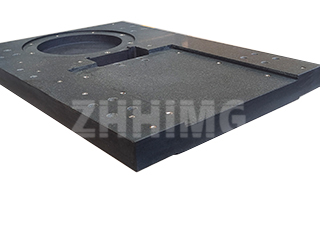

ZHHIMG-യിൽ, ഓരോ ഗ്രാനൈറ്റ് ഘടകവും ഉയർന്ന കൃത്യതയുള്ള ലാപ്പിംഗ് ടെക്നിക്കുകൾ ഉപയോഗിച്ച് സൂക്ഷ്മമായി പ്രോസസ്സ് ചെയ്യുന്നു. ആവശ്യമുള്ള മൈക്രോഫ്ലാറ്റ്നെസും ഏകീകൃത ഘടനയും കൈവരിക്കുന്നതുവരെ ഉപരിതലം ആവർത്തിച്ച് അളക്കുകയും പരിഷ്കരിക്കുകയും ചെയ്യുന്നു. മിനുസമാർന്നത നിലനിർത്താൻ കോട്ടിംഗുകളോ ചികിത്സകളോ ആവശ്യമായി വന്നേക്കാവുന്ന ലോഹ പ്രതലങ്ങളിൽ നിന്ന് വ്യത്യസ്തമായി, നിയന്ത്രിത മെക്കാനിക്കൽ പോളിഷിംഗിലൂടെ ഗ്രാനൈറ്റ് അതിന്റെ സൂക്ഷ്മമായ പരുക്കൻത സ്വാഭാവികമായി കൈവരിക്കുന്നു. ദീർഘകാല ഉപയോഗത്തിനു ശേഷവും കൃത്യത നിലനിർത്തുന്ന ഒരു ഈടുനിൽക്കുന്ന പ്രതലം ഇത് ഉറപ്പാക്കുന്നു.

മറുവശത്ത്, ഗ്ലോസിനസ് എന്നത് ഗ്രാനൈറ്റ് പ്രതലത്തിന്റെ ദൃശ്യപരവും പ്രതിഫലിപ്പിക്കുന്നതുമായ ഗുണത്തെ സൂചിപ്പിക്കുന്നു. കൃത്യതയുള്ള ഘടകങ്ങളിൽ, അമിതമായ ഗ്ലോസിനസ് അഭികാമ്യമല്ല, കാരണം ഇത് ഒപ്റ്റിക്കൽ അല്ലെങ്കിൽ ഇലക്ട്രോണിക് അളവുകളെ തടസ്സപ്പെടുത്തുന്ന പ്രകാശ പ്രതിഫലനത്തിന് കാരണമായേക്കാം. അതിനാൽ, ഗ്രാനൈറ്റ് പ്രതലങ്ങൾ സാധാരണയായി സെമി-മാറ്റ് രൂപഭാവത്തോടെയാണ് പൂർത്തിയാക്കുന്നത് - സ്പർശനത്തിന് മിനുസമാർന്നതും എന്നാൽ കണ്ണാടി പോലുള്ള പ്രതിഫലനം ഇല്ലാതെ. ഈ സമതുലിതമായ ഗ്ലോസ് ലെവൽ അളക്കുമ്പോൾ വായനാക്ഷമത വർദ്ധിപ്പിക്കുകയും കോർഡിനേറ്റ് മെഷറിംഗ് മെഷീനുകൾ (CMM-കൾ), ഒപ്റ്റിക്കൽ ഘട്ടങ്ങൾ തുടങ്ങിയ കൃത്യതയുള്ള ഉപകരണങ്ങളിൽ ഒപ്റ്റിക്കൽ സ്ഥിരത ഉറപ്പാക്കുകയും ചെയ്യുന്നു.

ഗ്രാനൈറ്റിന്റെ ധാതു ഘടന, ധാന്യത്തിന്റെ വലിപ്പം, മിനുക്കുപണി രീതി എന്നിവയുൾപ്പെടെ നിരവധി ഘടകങ്ങൾ പരുഷതയെയും തിളക്കത്തെയും ബാധിക്കുന്നു. ZHHIMG® ബ്ലാക്ക് ഗ്രാനൈറ്റ് പോലുള്ള ഉയർന്ന നിലവാരമുള്ള കറുത്ത ഗ്രാനൈറ്റിൽ, സ്ഥിരതയുള്ള തിളക്കവും കുറഞ്ഞ ഉപരിതല തരംഗദൈർഘ്യവുമുള്ള മികച്ച ഉപരിതല ഫിനിഷിംഗ് അനുവദിക്കുന്ന സൂക്ഷ്മവും തുല്യമായി വിതരണം ചെയ്യപ്പെട്ടതുമായ ധാതുക്കൾ അടങ്ങിയിരിക്കുന്നു. ഈ തരം ഗ്രാനൈറ്റ് മികച്ച വസ്ത്രധാരണ പ്രതിരോധവും ഡൈമൻഷണൽ സ്ഥിരതയും വാഗ്ദാനം ചെയ്യുന്നു, ഇത് ദീർഘകാല കൃത്യത നിലനിർത്തുന്നതിന് അത്യന്താപേക്ഷിതമാണ്.

ഗ്രാനൈറ്റ് ഘടകങ്ങളുടെ ഉപരിതല അവസ്ഥ നിലനിർത്തുന്നതിന്, ശരിയായ അറ്റകുറ്റപ്പണി അത്യാവശ്യമാണ്. മൃദുവായ, ലിന്റ് രഹിത തുണിയും തുരുമ്പെടുക്കാത്ത ക്ലീനറും ഉപയോഗിച്ച് പതിവായി വൃത്തിയാക്കുന്നത് പൊടിയും എണ്ണ അവശിഷ്ടങ്ങളും നീക്കംചെയ്യാൻ സഹായിക്കുന്നു, ഇത് പരുക്കനെയും തിളക്കത്തെയും ബാധിക്കുന്നു. ലോഹ ഉപകരണങ്ങളോ ഉരച്ചിലുകളുള്ള വസ്തുക്കളോ ഉപയോഗിച്ച് പ്രതലങ്ങൾ ഒരിക്കലും ഉരയ്ക്കരുത്, കാരണം ഇവ ഉപരിതല ഘടനയെയും അളവെടുപ്പ് കൃത്യതയെയും മാറ്റുന്ന സൂക്ഷ്മ പോറലുകൾ ഉണ്ടാക്കും. ശരിയായ ശ്രദ്ധയോടെ, ഗ്രാനൈറ്റ് മെക്കാനിക്കൽ ഘടകങ്ങൾക്ക് പതിറ്റാണ്ടുകളായി അവയുടെ കൃത്യമായ ഉപരിതല സവിശേഷതകൾ നിലനിർത്താൻ കഴിയും.

ഉപസംഹാരമായി, ഗ്രാനൈറ്റ് മെക്കാനിക്കൽ ഘടകങ്ങളുടെ പരുക്കനും തിളക്കവും പ്രിസിഷൻ എഞ്ചിനീയറിംഗിലെ അവയുടെ പ്രവർത്തന പ്രകടനത്തിന് നിർണായകമാണ്. നൂതന നിർമ്മാണ പ്രക്രിയകളിലൂടെ, ഓരോ ഗ്രാനൈറ്റ് ഘടകങ്ങളും ഉപരിതല ഗുണനിലവാരം, സ്ഥിരത, ദീർഘായുസ്സ് എന്നിവയ്ക്കുള്ള അന്താരാഷ്ട്ര മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് ZHHIMG ഉറപ്പാക്കുന്നു. പ്രകൃതിദത്ത ഗ്രാനൈറ്റിന്റെ അതുല്യമായ ഭൗതിക സവിശേഷതകൾ അത്യാധുനിക സാങ്കേതികവിദ്യയുമായി സംയോജിപ്പിച്ചുകൊണ്ട്, കൃത്യതയും വിശ്വാസ്യതയും വിജയത്തെ നിർവചിക്കുന്ന വ്യവസായങ്ങളെ ZHHIMG പിന്തുണയ്ക്കുന്നത് തുടരുന്നു.

പോസ്റ്റ് സമയം: ഒക്ടോബർ-28-2025